Ensuring Quality and Compliance: Our Transparent Control System

Einführung

Diese Mitteilung beschreibt das umfassende Qualitätskontrollsystem, das für unsere tiefgefrorenen Surimiprodukte, wie z. B. Krabbenstäbchen und -scheren, eingeführt wurde. Wir verpflichten uns, während des gesamten Produktionsprozesses - von der Annahme der Rohstoffe bis zum Versand - die höchsten Standards in Bezug auf Lebensmittelsicherheit, Qualität und Einhaltung von Vorschriften zu gewährleisten. Dieses System wurde entwickelt, um unseren Partnern volle Transparenz und Sicherheit zu bieten.

1. Kontrolle und Vorverarbeitung von Rohstoffen

Qualität beginnt bei unseren Rohstoffen. Wir setzen strenge Abnahmekriterien für alle Rohstoffe durch.

Surimi & Zutaten

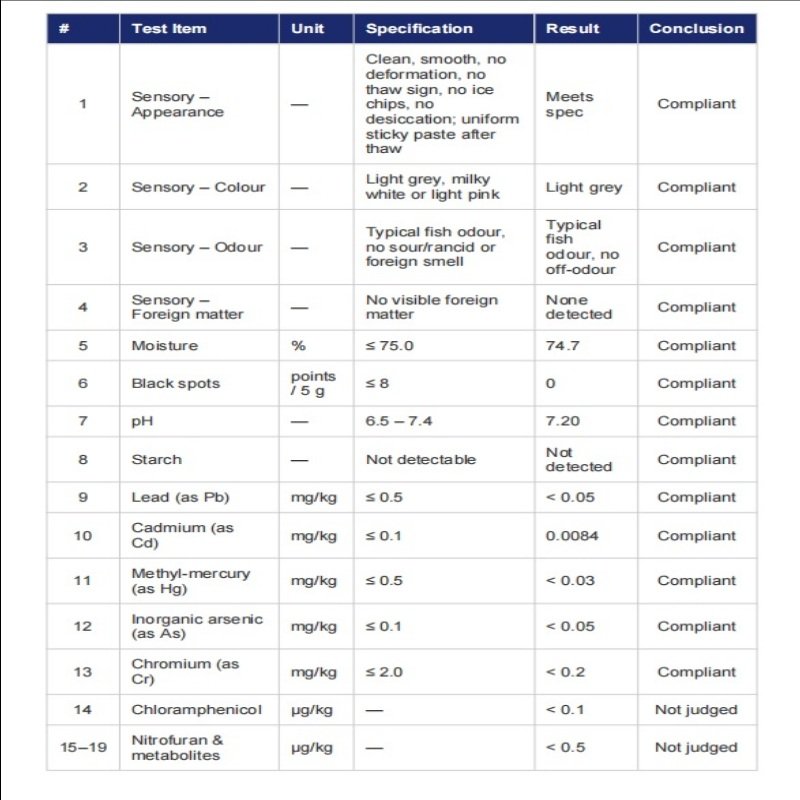

Für jede Charge von Surimi und anderen Zutaten müssen gültige amtliche Bescheinigungen Dritter über Quarantäne, Herkunft, Qualität und Analyse von Arzneimittelrückständen vorgelegt werden. So bestätigte beispielsweise ein kürzlich erstellter Prüfbericht für unser gefrorenes Surimi-Rohmaterial (Bericht Nr. FQJ12023200739) die Einhaltung der EU-Normen, einschließlich des Gehalts an anorganischem Arsen (<0,05 mg/kg).

Management von Allergenen

Alle allergenen Zutaten (z. B. Krustentierextrakt, Weizen, Ei, Soja) werden genau identifiziert und separat in ausgewiesenen Bereichen gelagert, um Kreuzkontaminationen zu vermeiden.

Verpackungsmaterialien

Alle Innenbeutel und Außenkartons werden bei der Ankunft kontrolliert. Geprüft werden u. a. die Abmessungen, das Material und der aufgedruckte Inhalt (insbesondere Allergeninformationen und Lagerbedingungen), um sicherzustellen, dass sie mit den vom Kunden genehmigten Mustern übereinstimmen und frei von Verunreinigungen oder Gerüchen sind.

Auftauvorgang

Kontrolliertes Auftauen ist ein entscheidender Schritt. Wir halten eine Kerntemperatur des Produkts zwischen -2°C und 0°C in einer sauberen, zeitlich kontrollierten Umgebung aufrecht, um mikrobielles Wachstum zu verhindern.

2. Kontrolle des Produktionsprozesses

Die Produktion erfolgt nach einem robusten HACCP-System (Hazard Analysis and Critical Control Point), das eine ständige Überwachung in den wichtigsten Phasen vorsieht.

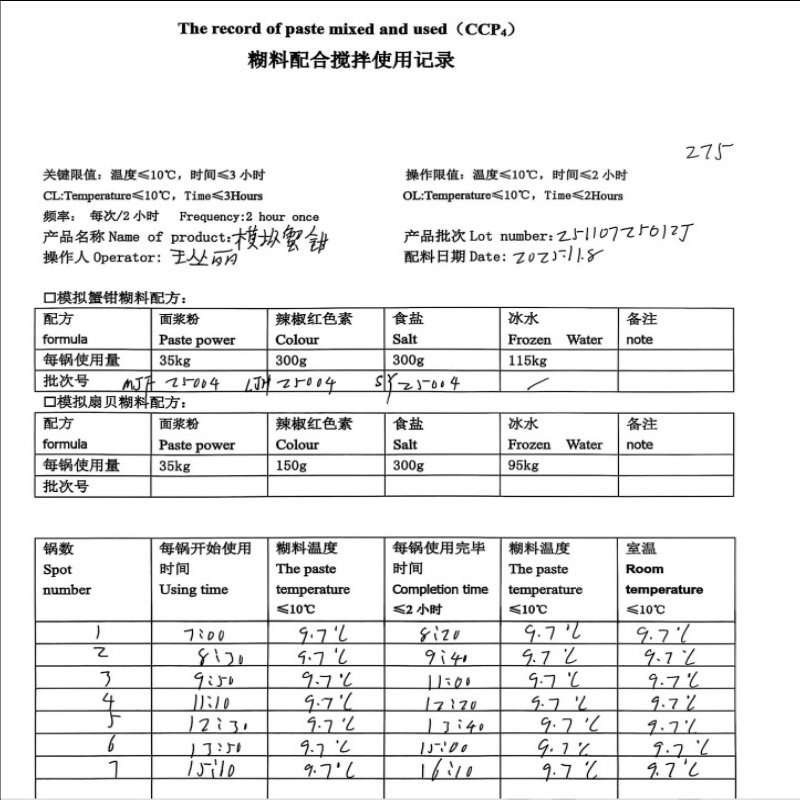

Pastenmischung (CCP)

Die Temperatur der angemischten Paste wird streng auf ≤10°C kontrolliert, und ihre Verwendung wird innerhalb von 3 Stunden abgeschlossen, um das Wachstum von Krankheitserregern zu verhindern. Detaillierte Aufzeichnungen, wie z. B. das "Paste Mixed and Used Record", dokumentieren die Einhaltung der Vorschriften für jede Charge.

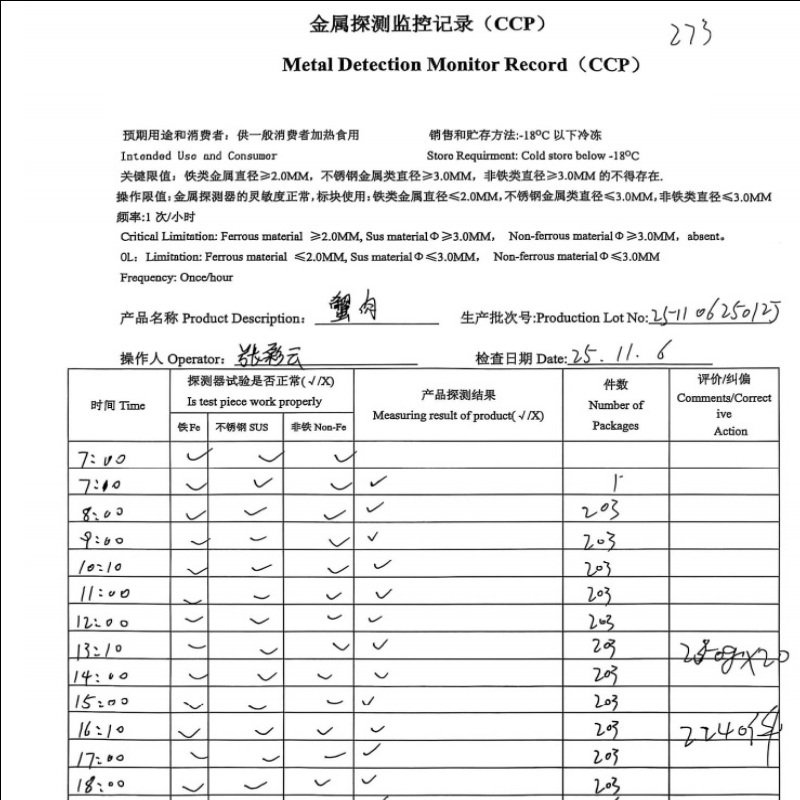

Metalldetektion (CCP)

100% der Produkte durchlaufen Metalldetektoren, die so kalibriert sind, dass sie Fe ≤ 2,0 mm, SUS ≤ 3,0 mm und Nicht-Fe ≤ 3,0 mm erkennen. Die Empfindlichkeit wird stündlich mit Standardblöcken getestet, wie in unseren "Metal Detection Monitor Records" belegt."

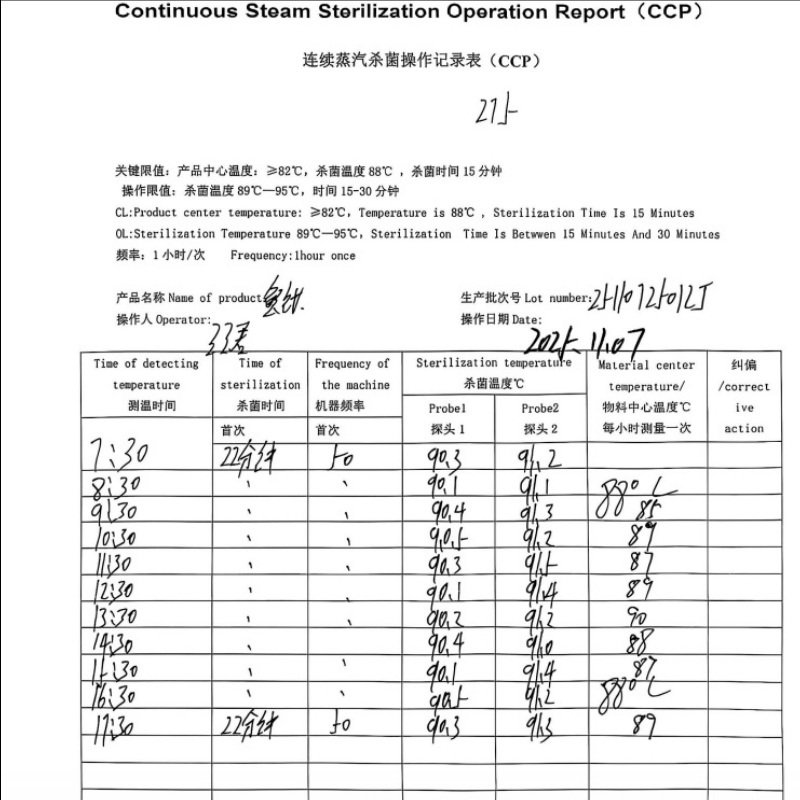

Sterilisation/Kochen (CCP)

Dies ist ein wichtiger Schritt für die mikrobiologische Sicherheit. Wir stellen sicher, dass die Produktkerntemperatur ≥82℃ für die angegebene Dauer erreicht (z. B. 15 Minuten für Krabbenscheren). Unsere "Continuous Steam Sterilization Operation Reports" liefern automatische Temperaturkurven und manuelle Prüfprotokolle.

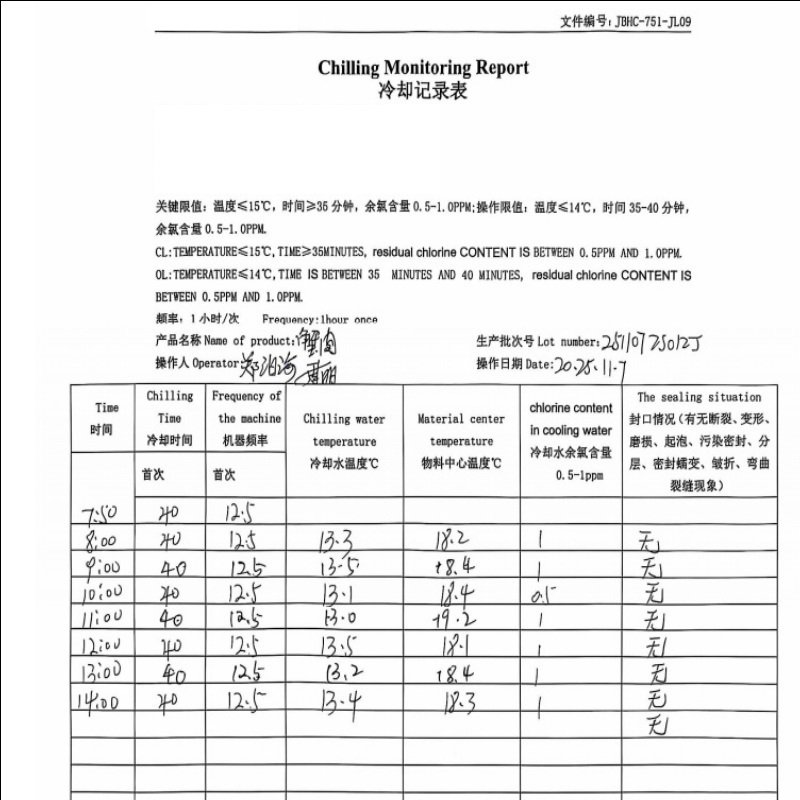

Kühlung

Nach dem Garen werden die Produkte mindestens 35 Minuten lang in Wasser mit einer Temperatur von ≤15 °C abgekühlt, um den Garprozess zu stoppen und die Textur und Sicherheit zu gewährleisten.

3. Endprodukt, Verpackung und Lagerung

Vor dem Versand werden die fertigen Produkte einer strengen Endkontrolle unterzogen.

Abschließende Inspektion

Die Produkte werden anhand von Kunden- und behördlichen Normen auf mikrobiologische (Gesamtkeimzahl, coliforme Keime, Krankheitserreger) und physikochemische Indikatoren (Schwermetalle, Zusatzstoffe) geprüft.

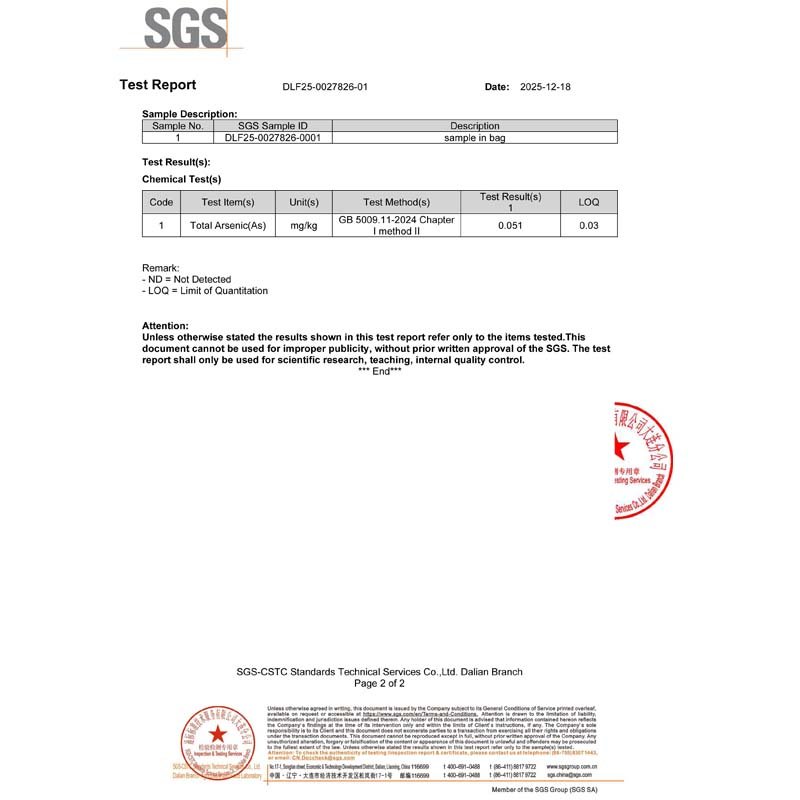

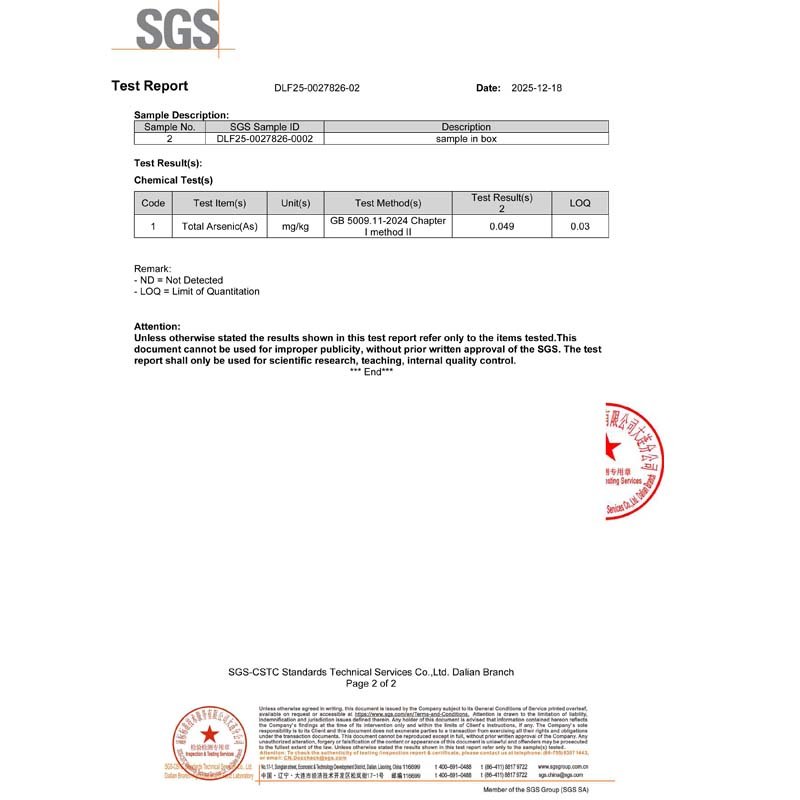

Einhaltung der neuen EU-Verordnungen

Proaktive Tests auf Kontaminanten wie Arsen sind unerlässlich. Jüngste SGS-Prüfberichte für unsere Fertigerzeugnisse (Charge 275) zeigen Gesamtarsenwerte von 0,049 mg/kg für Krabbenscheren und 0,051 mg/kg für Krabbenstäbchen, die weit unter den neuen Grenzwerten der EU-Verordnung (EU) 2025/1891 für solche Produkte liegen.

Verpackung und Etikettierung

Wir überprüfen die Unversehrtheit der Verpackungen (z. B. keine undichten Stellen in Vakuumverpackungen) und sorgen für eine genaue Etikettierung mit eindeutigen Angaben zu Allergenen (z. B. Fisch, Krustentiere, Weizen, Ei, Soja).

Gefrierlagerung

Die Produkte werden bei einer kontinuierlichen Temperatur von unter -18 °C gelagert, wobei die Chargen eindeutig gekennzeichnet und ordnungsgemäß von Wänden und Böden entfernt gestapelt werden.

4. Verladung und Transport

Die Kühlkette wird bis zur Auslieferung strikt eingehalten.

Container-Inspektion

Vor dem Beladen wird jeder Container auf Sauberkeit und Beschädigung geprüft und auf -15°C oder weniger vorgekühlt.

Überwachung der Verladung

Die Beladung erfolgt zügig, damit das Produkt möglichst wenig den Umgebungstemperaturen ausgesetzt ist. Die Containertür wird versiegelt und die Siegelnummer wird aufgezeichnet.

Dokumentation & Rückverfolgbarkeit

Vollständige Aufzeichnungen, einschließlich Containerinspektionsbögen und Ladeberichte, werden für eine vollständige Rückverfolgbarkeit geführt.

Schlussfolgerung

Der beigefügte Rahmen für die Qualitätskontrolle und die dazugehörige Dokumentation (einschließlich aktueller Prüfberichte und Produktionsaufzeichnungen) belegen unseren systematischen Ansatz zur Herstellung sicherer, hochwertiger gefrorener Surimi-Produkte. Wir sind bestrebt, Industriestandards und sich entwickelnde Vorschriften, wie z. B. die neuesten EU-Anforderungen zu anorganischem Arsen, nicht nur zu erfüllen, sondern zu übertreffen. Unser Ziel ist es, mit Ihnen zusammenzuarbeiten, um außergewöhnliche Produkte mit unerschütterlicher Zuverlässigkeit zu liefern.

Sollten Sie Fragen haben oder weitere Einzelheiten zu einem bestimmten Verfahren benötigen, zögern Sie bitte nicht, uns zu kontaktieren.